- Ce este strungul - tipuri de strung

- Clasificarea strungurilor

- Intretinerea strungului mecanic in mod corespunzator

Atelierele mecanice de dimensiuni diverse sunt esentiale intr-o varietate de domenii. In cadrul acestor ateliere se realizeaza o serie de prelucrari ale metalelor, cu ajutorul unor unelte diferite, cu roluri mai mult sau mai putin specializate. Dintre acestea se remarca strungul care este un tip de masina unealta universala, prin intermediul careia se pot realiza multe operatiuni de prelucrare a pieselor metalice sau a pieselor realizate din alte materiale (lemnul sau plasticul). Statisticile arata ca aproximativ 30% dintre prelucrarile unor piese metalice se pot face cu ajutorul strungului. In practica se utilizeaza mai multe tipuri de strunguri ce se deosebesc prin dimensiuni, destinatie, modalitate de comanda si pozitionarea piesei de prelucrat.

In acest articol vei afla ce este strungul, ce operatiuni mecanice pot fi realizate cu ajutorul lui si care sunt principalele piese componente ale acestei masini-unelte. De asemenea, vei putea consulta o lista a principalelor tipuri de strunguri si cateva sfaturi pentru intretinerea corecta si de lunga durata a acestui echipament.

Ce este strungul - tipuri de strung

Strungul este un tip de masina unealta ce are principal scop prelucrarea pieselor metalice prin intermediul unei miscari rotative a piesei de prelucrat si modificarea acesteia prin intermediul unor dispozitive variate, specializate in diverse tipuri de prelucrare (cutite, burghie, alezoare, tarozi, filiere).

Acest dispozitiv este utilizat in practica de peste 200 de ani, fiind inventat in timpul revolutiei industriale din Anglia. Inventia a avut drept scop usurarea procesului de prelucrare a pieselor metalice, in conditiile in care munca manuala nu mai reusea sa faca fata cererii tot mai mari de produse industrializate de la inceputul secolului al XIX-lea din aceasta tara. Desi principiul de functionare a dispozitivului a ramas neschimbat, de-a lungul timpului i s-au adus inovatii importante in ceea ce priveste, in special, comenzile date, ceea ce a dus la cresterea semnificativa a preciziei prelucrarii pieselor.

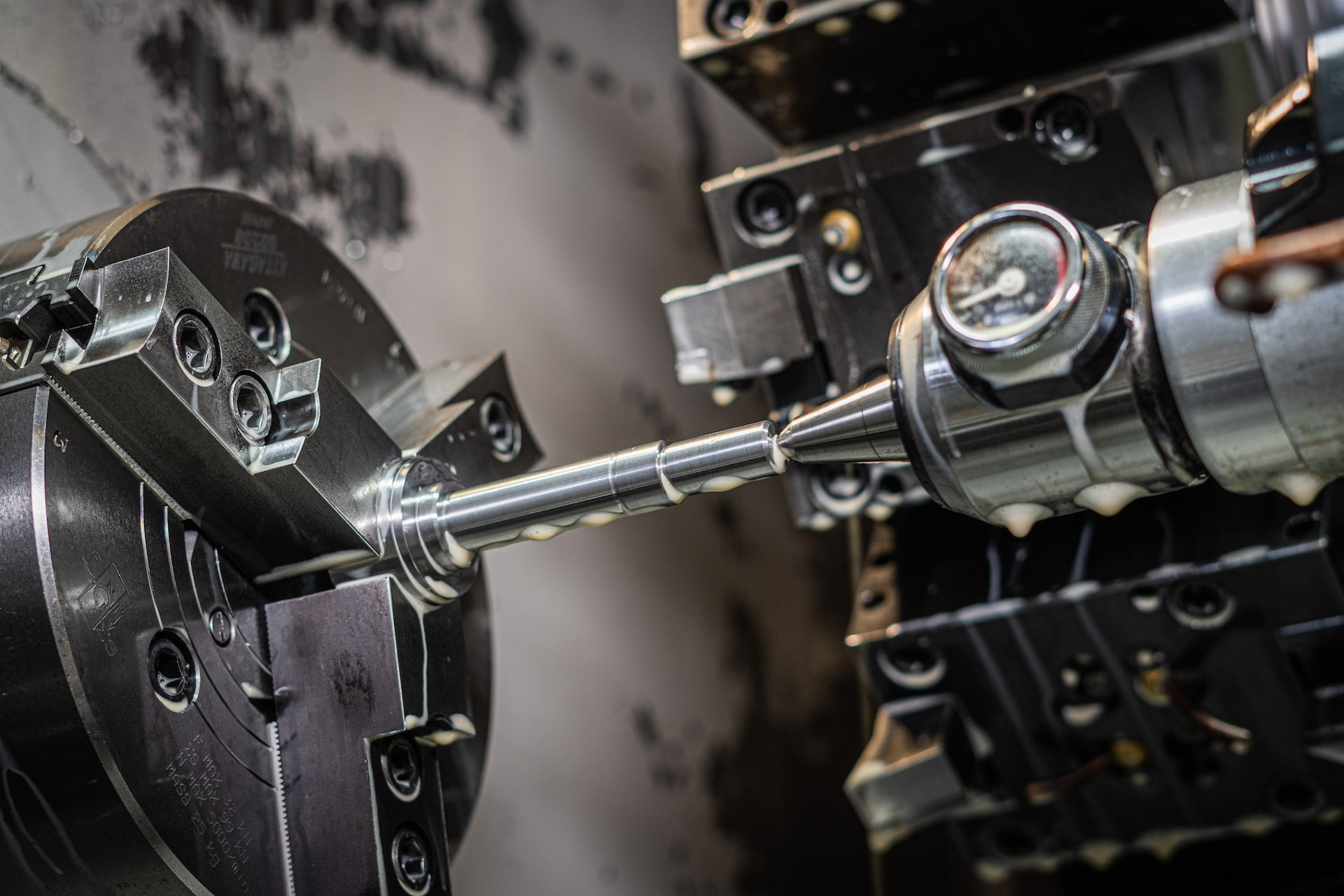

Principiul de lucru al strungului se bazeaza pe realizarea a doua miscari de lucru. In primul rand, este vorba despre miscarea de rotatie a unei piese semifabricata (piesa care urmeaza a fi prelucrata) prin intermediul unui arbore principal. In al doilea rand, este vorba despre miscarea de translatie a unei scule aschietoare ce avanseaza de la stanga la dreapta si care prelucreaza suprafata semifabricatului. Aceste doua tipuri de miscari pot fi executate fie in lungul axei, fie perpendicular pe axa sau o combinatie a ambelor, permitandu-se, astfel, sa se execute prelucrari ale suprafetelor plane, cilindrice, conice, elicoidale si profilate, atat pe exteriorul piesei, cat si pe interiorul ei.

Operatiunile realizate cu ajutorul strungului

Principala operatiune pe care o face strungul este strunjirea ce permite ca piesele semifabricate sa fie prelucrate cu ajutorul diferitelor tipuri de cutite pentru executarea unor profile cilindrice, conice sau profilate. In afara acestei operatiuni de baza, prin intermediul strungului si a pieselor auxiliare pot fi executate si alte prelucrari, cum ar fi:

- Filetarea este operatiunea prin care se realizeaza diferite tipuri de filet, utilizandu-se un tarod;

- Gaurirea se executa cu burghiul de dimensiuni diverse;

- Largirea unor gauri cu ajutorul largitorului;

- Rectificarea;

- Frezarea.

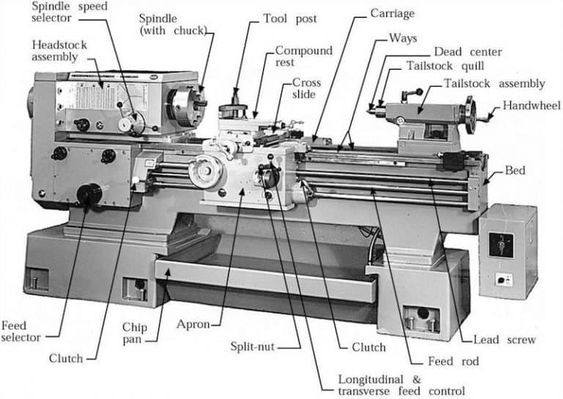

Componentele strungului

In atelierele mecanice se folosesc mai multe modele de strunguri ce se deosebesc prin modalitatea de utilizare si prin alte caracteristici. Toate modelele acestea au, insa, cateva componente de baza prezente in fiecare caz.

- Batiul este baza strungului, prezentandu-se sub forma unei piese drepte, cu greutate mare, ce se intinde pe toata lungimea utilajului. Batiul ofera ridigitate sculei si permite prelucrarea exacta a piesei datorita preciziei cu care s-a realizat. De obicei, este construit din fonta, dar exista si varianta batiului din granit sau din beton;

- Papusa fixa este partea cea mai complexa a dispozitivului, prezentandu-se sub forma unei cutii metalice, in care se afla diverse mecanisme ce permit varierea vitezei axului prin intermediul unor comenzi diferite;

- Universalul este partea strungului ce da voie sa se prinda piesa ce va fi prelucrata. Numele piesei vine de la posibilitatea prinderii unor piese de dimensiuni si forme diverse datorita existentei a 2, 3 sau 6 bacuri (piese ce se misca sincronizat spre centru, prinzand fix si puternic semifabricatul);

- Caruciorul este componenta mobila a strungului, ce se misca pe batiu de la stanga la dreapta. Pe carucior sunt fixate mai multe comenzi prin intermediul carora se poate selecta directia sa de miscare si comenzile asupra capului taietor;

- Papusa mobila este o componenta ce permite prinderea fixa a unor semifabricate lungi, care nu ar sta fix in universal, fara o prindere suplimentara. Dupa cum ii spune si numele, piesa se poate misca de la stanga la dreapta, printr-o comanda, fixandu-se astfel semifabricatul de dimensiuni mari.

In afara acestor componente de baza, diversele tipuri de strunguri sunt dotate si cu alte elemente, precum comanda numerica, in cazul strungurilor de tip CNC, tava de colectare a aschiilor si a lichidului de racire, suportul port scule si bara de avans.

Clasificarea strungurilor

Strungurile sunt clasificate in mai multe categorii pe baza unor criterii. Dupa dimensiune pot fi identificate strunguri mici pentru lucrari de precizie, mijlocii, grele si foarte grele. Dupa gradul de universalitate pot fi identificate strunguri universale, specializate si speciale. Dupa pozitia arborelui principal exista strunguri orizontale, verticale sau cele de tip carusel. In functie de gradul de automatizare se pot identifica strunguri cu comanda manuala, semiautomate si automate.

Strungul clasic/ normal

Strungul clasic, cunoscut sub numele de strung normal, este cel mai des intalnit, acest tip fiind, de altfel, primul pus in practica. Axul central este plasat pe o pozitie orizontala, semifabricatul fixandu-se in mandrina universala la un singur capat. Cu ajutorul acestui dispozitiv se face strunjirea longitudinala, strunjirea plana, gaurirea si executarea filetelor metrice. Acest tip de strung are un neajuns, si anume, este limitat diametrul maxim al piesei ce va trebui prelucrata din cauza distantei maxime de la centrul universalului pana la batiu.

Strungul carusel

Strungul carusel este un tip de strung cu axul pe verticala si a fost introdus pentru a se putea prelucra piese cu diametre mari. Semifabricatul de plaseaza in prinderea universala pe orizontala, iar axul rotativ actioneaza asupra acesteia pe verticala din partea superioara. Acest tip de constructie nu limiteaza diametrul pieselor prelucrate, fiind util in imprejurari care cer o astfel de caracteristica.

Strungul revolver

Strungul revolver este un tip de unealta multifunctionala, ce permite realizarea unor operatiuni diverse, fara a fi necesara schimbarea tipului de unealta aschietoare. In cazul strungurilor clasice, in momentul in care era necesara un alt mod de prelucrare, se oprea dispozitivul, se schimba scula si apoi se trecea la urmatoarea operatiune.

Aceasta modalitate de interventie presupunea timp pierdut si, din acest motiv, s-au introdus strungurile de tip revolver, denumirea venind de la capul special, pe care pot fi fixate mai multe feluri de scule. Capul seamana cu incarcatorul revolverului prin forma si prin miscarea de rotatie ce aduce scula necesara in dreptul semifabricatului ce va fi prelucrat. In mod practic, cu ajutorul strungului se pot executa operatiuni diverse, precum strunjirea, gaurirea, largirea, alezarea si retezarea fara a mai fi nevoie de schimbarea sculei taietoare.

Strungul automat de tip CNC

Strungul automat de tip CNC este unealta ce primeste comenzile necesare prin intermediul unui computer. Denumirea lui vine de la acronimul CNC, ce inseamna comanda numerica computerizata. In prezent strungurile CNC sunt considerate cele mai moderne si mai eficiente tipuri de masini unelte, deoarece reusesc sa execute lucrari de precizie maxima, fara a fi nevoie de o experienta indelungata a personalului.

Practic, un astfel de strung este format din doua parti distincte. In primul rand, este vorba despre strungul propriu-zis, ce se aseamana in mare parte cu cel normal , iar in al doilea rand, este vorba despre un calculator cu comanda numerica, ce permite introducerea unor date pe baza carora strungul va prelucra automat piesa dupa planul existent.

Acest tip de strung este un mecanism extrem de complex, avand mai multi arbori ce dau voia la prelucrarea semifabricatului la ambele capete, are numeroase scule ce pot fi selectate automat pentru diverse tipuri de prelucrari, iar precizia lui este maxima, calculandu-se in microni si nu in milimetri.

Intretinerea strungului mecanic in mod corespunzator

Strungul mecanic este un dispozitiv complex, care necesita o intretinere pe masura. De aceasta operatiune depinde buna functionare a utilajului, manifestata prin obtinerea unor piese de precizie maxima, in conditii de siguranta absoluta. Fiind un dispozitiv electric, cu piese ce se misca la viteze foarte mari, este obligatorie ingrijirea acestuia pentru a se evita aparitia unor defectiuni care sa duca la provocarea unor accidente de munca periculoase.

Principala operatiune de intretinere a strungului este reprezentata de ungerea sa, ce are drept rol micsorarea uzurii pieselor metalice ce se freaca unele de altele. Printr-o ungere corecta se prelungeste durata de viata a dispozitivului, se evita aparitia unor defectiuni costisitor de reparat, se asigura o silentiozitate a echipamentului in timpul functionarii si se reduce consumul de energie.

Pentru o lubrifiere corecta se utilizeaza uleiurile si unsori minerale de buna calitate, ce rezista la temperaturi mari si isi pastreaza caracteristicile un timp indelungat. Activitatea de ungere se face la intervale regulate de timp, lungimea acestora fiind in corcondanta cu mediul in care se lucreaza (in cazul in care exista mult praf si zonele de lucru sunt calde, perioada dintre doua lubrifieri este mai scurta).

O alta activitate de intretinere importanta este curatarea strungului. Acest dispozitiv este unul de precizie, ceea ce face ca in cazul in care apar resturi ce nu sunt indepartate la timp, sa nu mai functioneze corespunzator. In mod normal, activitatea de curatare trebuie sa fie facuta dupa fiecare etapa de prelucrare a unei piese, la care se adauga si o activitate de curatare generala, la intervale de timp regulate. Pentru o curatare corecta se vor respecta urmatorii pasi:

- Deconectarea utilajului de la sursa de curent electric;

- Dotarea personalului cu echipament de protectie corespunzator (manusi, ochelari si sort);

- Indepartarea prafului si a resturilor metalice cu ajutorul unei perii moi sau a unei carpe curate (Nu se vor utiliza scule aspre, deoarece pot sa afecteze suprafetele);

- Zonele cu murdarie persistenta sunt tratate cu un solvent special, pentru a se asigura dizolvarea acestora;

- Se vor curata cu atentie si zonele care sunt acoperite in mod normal prin mutarea saniilor si a papuselor mobile, inainte si inapoi, pentru a se obtine acces complet;

- La finalul activitatii de curatare se recomanda aplicarea unui ulei de protectie de calitate, care sa nu permita aparitia ruginii.

In vederea utilizarii strungului in mod corect este necesara luarea unor precautii importante, care sa impiedice producerea unor accidente de munca:

- Persoanele ce lucreaza la strung trebuie sa fie calificate si sa aiba cunostinte legate de toate comenzile strungului (in mod special, trebuie sa stie cum se opreste strungul pentru a putea interveni cat mai rapid daca va fi necesar);

- In zona strungului trebuie sa se pastreze ordinea si curatenia, sa nu fie depozitate alte scule sau materiale unde se prelucreaza;

- Cutitele de prelucrare trebuie sa fie montate cat mai corect si ferm, aceeasi precautie fiind luata si cu privire la instalarea pieselor semifabricate;

- La finalizarea operatiunii strungul va fi inchis si deconectat de la sursa de curent.

In concluzie, atelierele mecanice ar trebui sa fie dotate cu strunguri de calitate, varianta CNC fiind cea preferata, deoarece sunt mecanisme ce realizeaza o varietate de interventii asupra diverselor tipuri de piese, prelucrarea acestora fiind facuta cu precizie maxima in conditii de siguranta totala.

Comentarii